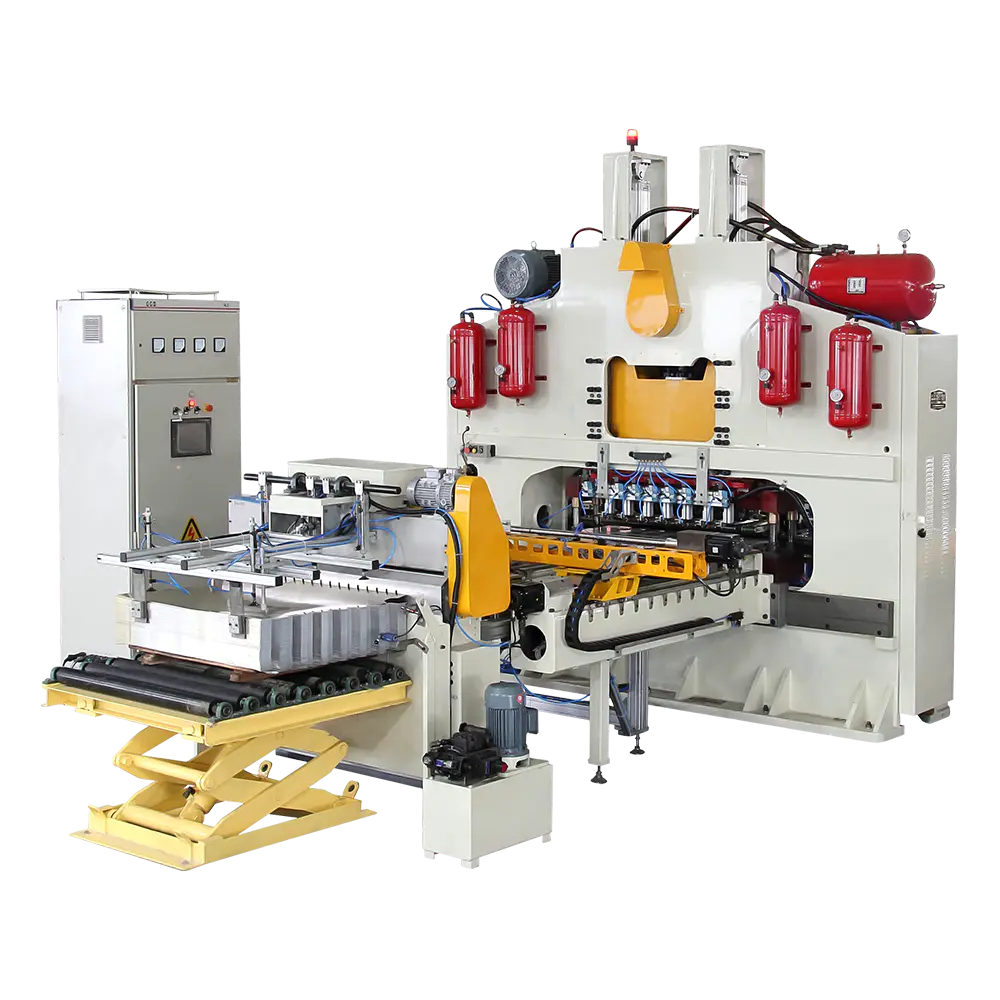

Pangunahing Mga Pag -andar: Awtomatikong panlililak at pagbuo

Ang pangunahing pag -andar ng Eoe Lids making machine ay upang stamp at bumubuo ng mga metal coils sa mga lids. Ang proseso ay nagsasangkot ng ilang mga yugto, kabilang ang pre-form, pagproseso ng gilid, pagsuntok ng butas, at pag-install ng mga singsing na pull. Nakamit ito sa pamamagitan ng maraming mga hulma at mataas na dalas na panlililak, na nagpapahintulot para sa isang mataas na antas ng automation sa mga malalaking kapaligiran sa paggawa.

Ang mga pangunahing kadahilanan tulad ng katumpakan ng stamping ay direktang nakakaimpluwensya sa pagganap ng sealing at karanasan ng gumagamit ng takip. Ang mga de-kalidad na sistema ng pagpapakain ng servo at mga multo na may mataas na lakas ay karaniwang ginagamit upang matiyak ang tumpak at pare-pareho na produksyon.

| Proseso ng Hakbang | Paglalarawan | Kahalagahan |

| Pre-form | Paghahubog ng metal coil sa isang paunang form ng takip | Tinitiyak ang wastong mga sukat ng takip at istraktura bago ang karagdagang pagproseso |

| Pagproseso ng Edge | Pag -trim ng mga gilid ng takip upang matiyak na walang mga burrs na mananatili | Kritikal para sa pagpapanatili ng isang malinis na selyo at pag -iwas sa materyal na basura |

| Pagsuntok ng butas | Lumilikha ng isang butas ng sentro para sa pag -install ng singsing ng pull | Tinitiyak na ang takip ay gumagana para sa inilaan nitong paggamit |

| Hilahin ang pag -install ng singsing | Ang paglakip ng pull singsing nang ligtas sa talukap ng mata | Mahalaga para sa wastong pag -andar at kaligtasan ng takip |

Adaptation ng materyal at pag -install ng singsing

Ang mga eoe lids na gumagawa ng mga makina ay maaaring magproseso ng mga coils ng iba't ibang mga kapal at materyales. Ang kakayahang umangkop na ito ay nagbibigay -daan sa mga tagagawa na makagawa ng mga lids ng iba't ibang laki at materyales, tulad ng aluminyo, tinplate, o iba pang mga dalubhasang haluang metal. Ang pag -install ng mga singsing ng pull ay isang mahalagang hakbang, kung saan ang tumpak na kontrol ng presyon at tumpak na pagpoposisyon ay matiyak ang kaligtasan at kakayahang magamit ng pangwakas na produkto.

Kung ang singsing ng pull ay hindi maganda ang nakaposisyon o riveted nang maluwag, maaari itong negatibong nakakaapekto sa pag -andar ng takip, na ikompromiso ang selyo at kadalian ng pagbubukas.

| Uri ng materyal | Ang angkop na uri ng takip | Saklaw ng kapal |

| Aluminyo | Mga karaniwang lids ng inumin | 0.20-0.35 mm |

| Tinplate | Mga lids ng produkto ng pagkain | 0.30-0.45 mm |

| Specialty Alloys | Mga Lids ng Parmasyutiko | 0.25-0.40 mm |

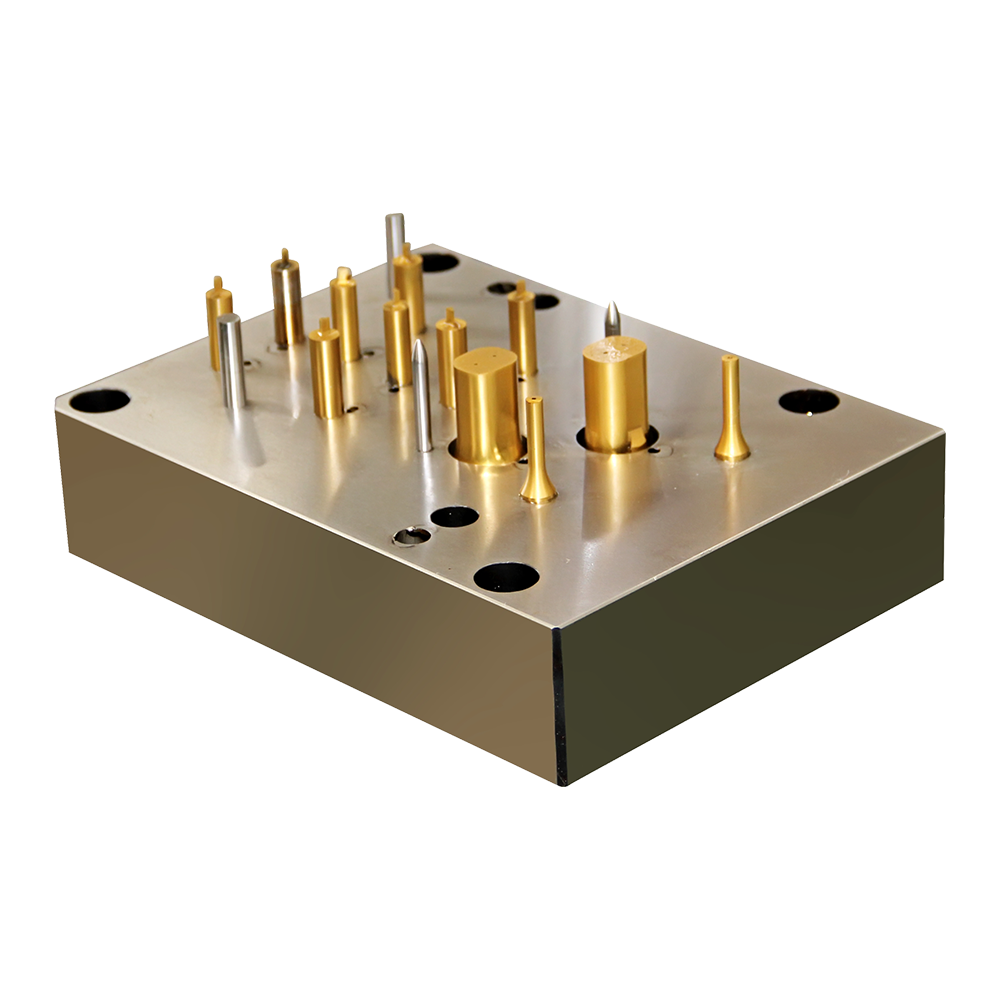

Pag -aayos ng amag at pagsasaayos ng laki

Ang paggawa ng iba't ibang uri ng mga takip ay nangangailangan ng mga hulma na may iba't ibang mga pagtutukoy. Ang ilang mga modernong eoe lids na gumagawa ng mga makina ay idinisenyo upang payagan para sa mabilis na mga kapalit ng amag, pagbabawas ng downtime at pagpapabuti ng kakayahang umangkop sa produksyon. Ang interface ng amag ng makina ay kritikal din, dahil nakakatulong ito na matiyak ang tumpak na pagpoposisyon at mahusay na mga pagbabago sa amag. Ang proseso ng pagsasaayos na ito ay maaaring kasangkot sa mga pagbabago sa lapad ng feed, pag -aalis ng pag -aalis, at posisyon ng sensor.

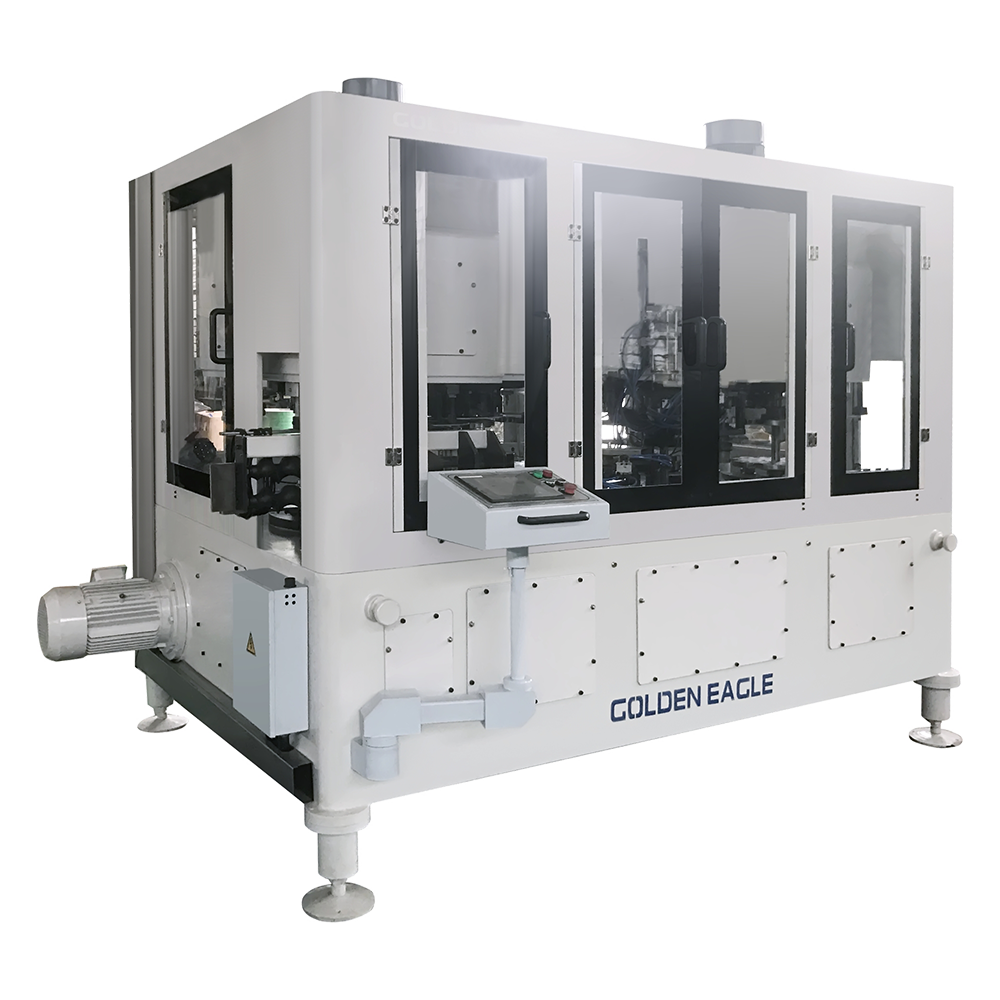

Awtomatikong pagtuklas at paglabas ng basura

Ang pinakabagong mga makina ng paggawa ng EOE ay nilagyan ng mga advanced na sistema ng pagtuklas na maaaring awtomatikong makilala at alisin ang mga may sira na mga produkto mula sa linya ng paggawa. Ang mga sistemang ito ay maaaring makakita ng mga isyu tulad ng nawawalang mga singsing na pull, hindi tamang laki ng butas, o mga burrs sa gilid. Ang mga awtomatikong sistema ng paglabas ng basura ay makakatulong din na mapanatili ang maayos na pagtakbo sa pamamagitan ng pagkolekta ng scrap metal at pagdadala nito sa isang itinalagang lugar para sa pagtatapon.

| Uri ng depekto | Paraan ng pagtuklas | Pagkilos na ginawa |

| Nawawalang singsing na pull | Visual o sensor na batay sa sensor | Tanggihan ang takip at alisin mula sa linya ng produksyon |

| Edge Burrs | Sensor ng pagtuklas ng gilid | Awtomatikong alisin ang mga may sira na lids |

| Hindi regular na butas | Sensor ng laki ng butas | Awtomatikong tanggihan ang mga may sira na lids mula sa linya |

Pag -link ng kagamitan at pamamahala ng data

Upang ma -optimize ang kahusayan, ang mga EOE lids na gumagawa ng mga makina ay madalas na gumagana kasabay ng mga kagamitan sa pagpapakain, mga conveyor, at mga linya ng packaging. Ang mga sistemang ito ay karaniwang isinama at kinokontrol sa pamamagitan ng isang gitnang PLC o pang -industriya na computer. Pinapayagan ng mga tampok ng koleksyon ng data ang mga operator na subaybayan ang mga sukatan ng pagganap tulad ng output, rate ng pagkabigo, at pagkonsumo ng kuryente.

| Metric | Uri ng data | Layunin |

| Rate ng output | Bilang ng produksiyon | Sinusubaybayan ang pagiging produktibo at kahusayan |

| Rate ng pagkabigo | Dalas ng error | Kinikilala ang mga potensyal na isyu at downtime |

| Pagkonsumo ng kuryente | Paggamit ng enerhiya | Tumutulong sa pagsubaybay sa mga gastos sa pagpapatakbo at makilala ang mga kahusayan |

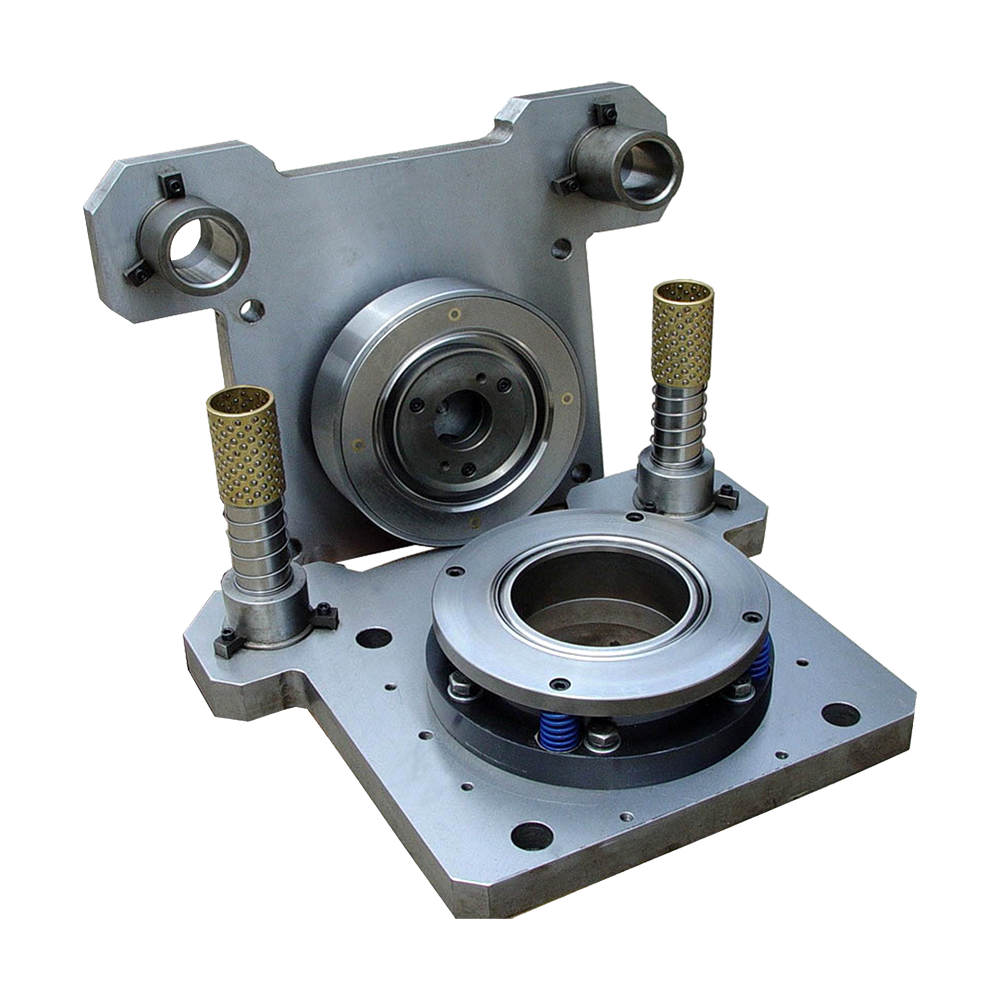

Karaniwang mga pagkakamali: maluwag na pull ring rivet

Ang isa sa mga pinaka -karaniwang isyu sa EOE Lids making machine ay isang maluwag na pull ring rivet. Maaaring maging sanhi ito ng pagbagsak ng singsing sa panahon ng paggamit, na ginagawang mahirap o imposibleng magbukas ang takip. Ang mga sanhi ng isyung ito ay may kasamang hindi tamang lalim ng rivet, hindi sapat na presyon ng hangin, o magsuot at mapunit sa riveting amag.

Upang maiwasan ito, mahalaga na regular na suriin ang mga sangkap ng ulo ng rivet, linisin ang pneumatic system upang maiwasan ang mga blockage, at tiyakin na ang presyon ng hangin ay nakatakda sa tamang mga parameter.

| Cause | Solusyon |

| Hindi wastong lalim ng rivet | Ayusin ang lalim ng riveting sa mga specs ng tagagawa |

| Hindi sapat na presyon ng hangin | Malinis na sistema ng pneumatic, suriin para sa mga pagtagas |

| Nakasuot ng hulma ng rivet | Palitan o giling ang riveting amag |

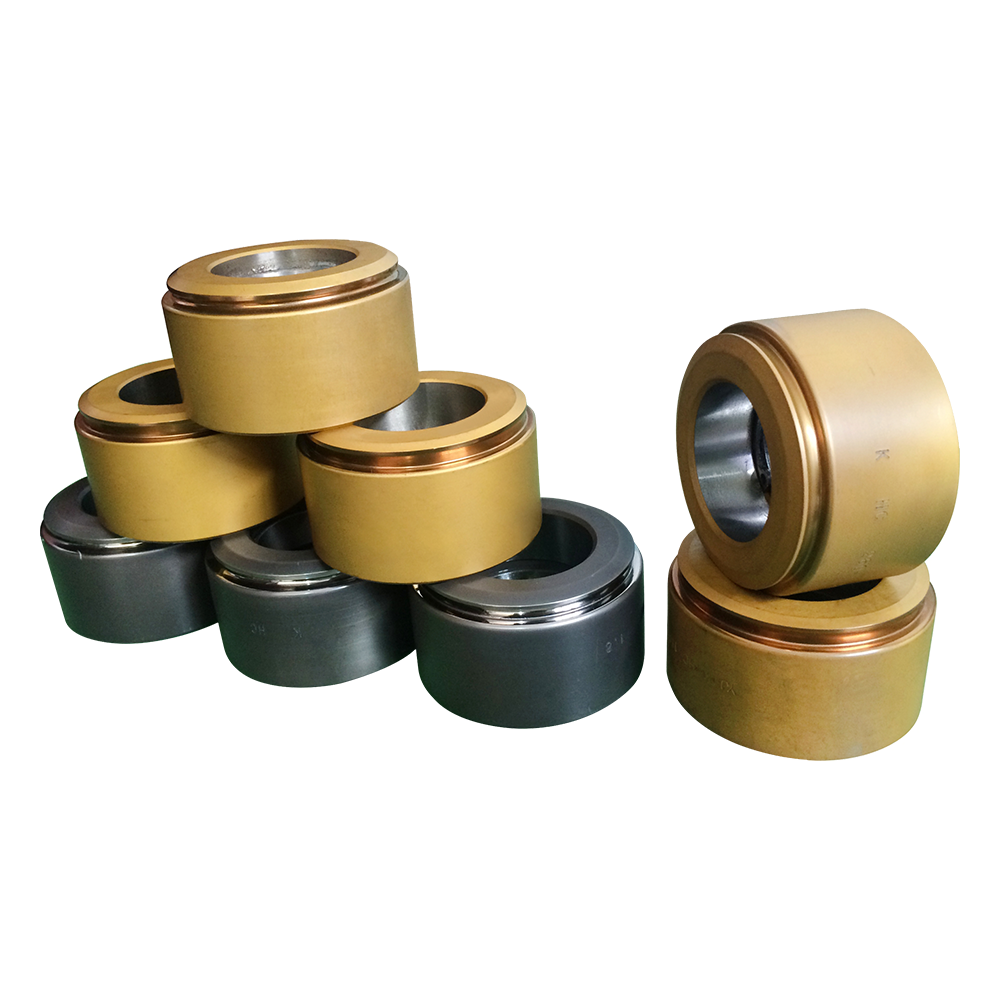

Mamatay magsuot at bitak

Ang mga die wear at bitak ay hindi maiiwasan dahil sa mataas na dalas na proseso ng panlililak, na nagpapabilis sa pagsusuot at luha sa mga hulma. Sa paglipas ng panahon, maaari itong magresulta sa mga bitak o pagkasira ng ibabaw, na nakakaapekto sa kalidad ng panghuling produkto.

Ang mga regular na inspeksyon at pagpapanatili ay kinakailangan upang masubaybayan ang kondisyon ng amag. Ang pagpapalit o paggiling mga hulma ay makakatulong upang maiwasan ang mga stoppage ng produksyon. Ang mga alloy na may mataas na lakas ay maaaring mapalawak ang habang-buhay ng mga hulma.

| Uri ng pinsala | Inirerekumendang aksyon | Agwat ng pagpapanatili |

| Mga bitak sa ibabaw | Palitan o giling ang amag | Tuwing 6-12 buwan |

| Pagbagsak ng gilid | Suriin at palitan ang mamatay | Kung kinakailangan |

Basura blockage o hindi magandang paglabas

Ang mga problema sa paglabas ng basura, tulad ng mga blockage sa basurang channel o jamming sa conveyor system, ay maaaring maging sanhi ng downtime ng kagamitan at mabagal na produksyon. Ang mga isyung ito ay karaniwang lumitaw mula sa naipon na basura sa paglabas ng port o pagkabigo sa sistema ng transportasyon ng basura.

Ang pagpapanatili ng gawain ay dapat na nakatuon sa paglilinis ng mga port ng paglilinis at tinitiyak ang mga sensor at motor na gumagana nang tama. Ang mga regular na tseke ng sistema ng basurang transportasyon ay mahalaga.

| Isyu | Paglutas | Pagkilos sa pagpapanatili |

| Naglalabas ng pagbara sa port | Linisin ang naipon na basura | Regular na suriin para sa mga blockage |

| Conveyor System Jam | Suriin at linisin ang sistema ng transportasyon | Suriin ang mga sinturon ng conveyor para sa alitan |

| Sensor o motor malfunction | Patunayan ang pagkakahanay ng sensor at kondisyon ng motor | Regular na inspeksyon at pagkakalibrate |

Pagkabigo ng elektrikal na sistema

Ang mga pagkabigo sa elektrikal, tulad ng PLC jamming, mga isyu sa touch screen, o mga pagkaantala ng sensor, ay maaaring makagambala sa mga operasyon. Ang mga problemang ito ay karaniwang sanhi ng hindi magandang mga kable, hindi matatag na mga suplay ng kuryente, o mga sangkap na may edad.

Ang mga regular na tseke ng mga koneksyon sa mga kable, pagpapanatiling malinis at tuyo ang mga control cabinets, at ang pagsasagawa ng regular na mga diagnostic sa sarili ay makakatulong na maiwasan ang hindi planadong downtime dahil sa mga isyu sa kuryente.